Condividiamo con voi un interessante articolo di Greg Zimmer di Analog Devices. L’esperto presenta la famiglia di monitor di cella per batteria ad alta tensione ADBMS6815 di Analog Devices e le principali caratteristiche che permettono di massimizzare la capacità, la sicurezza, l’affidabilità e la durata di un pacco batteria per i veicoli elettrici.

La Straordinaria Tecnologia alla Base delle Batterie dei veicoli elettrici

A differenza di un singolo elemento di accumulo di energia come un serbatoio di carburante, il pacco batteria dei veicoli elettrici (EV) è costituito da centinaia di singole celle agli ioni di litio (Li-Ion) collegate in serie. Se non vengono fatte funzionare entro un preciso intervallo, la capacità e la durata di queste celle diminuiscono, variando nel tempo e a seconda delle condizioni operative. Un Battery Management System (BMS) ha il compito di ricavare dalle celle la massima capacità e durata, garantendo al contempo sicurezza e affidabilità. Il cuore di questo sistema è costituito dai monitor di cella della batteria, che forniscono le misurazioni utilizzate per determinare lo stato di carica (“State Of Charge“, SOC) e lo stato di salute (“State Of Health“, SOH) di ogni elemento, ovvero i parametri chiave per valutare lo stato di ciascuna cella.

Introduzione

Per decenni, l’industria automotive si è progressivamente consolidata, mentre la tecnologia e la differenziazione dei marchi sono diminuite. Il powertrain (gruppo propulsore, il sistema che trasforma l’energia in movimento), è probabilmente la proprietà intellettuale più preziosa dei costruttori di automobili, con oltre un secolo di perfezionamenti alle spalle. In questo contesto, l’emergere di aziende automobilistiche completamente nuove non può che essere considerato notevole, dal momento che la tecnologia del sistema di propulsione è proprio quella che viene messa in discussione.

Un tipico veicolo con motore a combustione interna (“Internal Combustion Engine“, ICE) ha un serbatoio di 15 galloni di carburante, che equivalgono a quasi 500 kWh di energia elettrica. 15 galloni di benzina si traducono in un’autonomia di 375 miglia in un ICE; nei veicoli elettrici, 500 kWh di energia elettrica equivalgono a un’autonomia di 1450 miglia. Questo enorme vantaggio in termini di efficienza è il motivo per cui i veicoli elettrici finiranno per trionfare, ma l’ultima tappa di questo viaggio deve ancora essere tracciata. Il problema principale della generazione attuale di veicoli elettrici è che non sono in grado di trasportare una capacità di batteria sufficiente a eguagliare l’autonomia di un veicolo ICE.

Qual è la Sfida?

Il pacco batteria dei veicoli elettrici è composto da centinaia di celle singole, che lavorano in serie per creare tensioni da 400 V a 800 V. La sovra-carica e la sovra-scarica possono danneggiare o invecchiare prematuramente una cella, riducendone la capacità o la durata e causandone in definitiva il guasto. La funzione principale del BMS è determinare e controllare SOC e SOH di ogni cella nella lunga serie che compone un pacco. Il caricamento al 100% o lo scaricamento allo 0% del SOC di una cella agli ioni di litio deteriorano la sua capacità. Per determinare il SOC è necessario misurare la tensione e la temperatura della cella e l’accuratezza di queste misure determina direttamente la capacità di gestire il SOC. In sintesi, l’elettronica del BMS è la chiave di volta per massimizzare autonomia, durata, affidabilità e sicurezza del sistema di batteria di un EV.

Misurare con precisione e continuità tutte le celle della batteria collegate in una lunga serie ad alta tensione, in modo strettamente coordinato, non è un’impresa semplice. Le misure devono essere immuni dalla corruzione del segnale, dovuta all’elevato rumore elettrico creato da inverter, attuatori, interruttori, relè, ecc. A causa delle alte tensioni presenti nel pacco batteria, l’elettronica stessa deve essere isolata elettricamente. Infine, l’elettronica deve funzionare per anni in condizioni usuranti, tra intemperie, età e chilometraggio del veicolo.

Al Cuore del BMS

ADI, fornitore all’avanguardia di circuiti (IC) e soluzioni integrate, con i propri prodotti per la gestione della batteria si concentra su alcune aree chiave: misurazioni della singola cella (monitor di cella), misurazioni complessive del pacco (monitor di pacco batteria), reti di comunicazione per l’interconnessione dei dispositivi (cablate o tramite rete wireless) e software per il controllo di questi dispositivi. L’obiettivo di queste soluzioni è consentire a tutte le celle della batteria di essere caricate in modo sicuro alla massima capacità possibile, assicurando che l’intero pacco acquisisca la maggior quantità di energia possibile per garantire la massima autonomia dei veicoli elettrici.

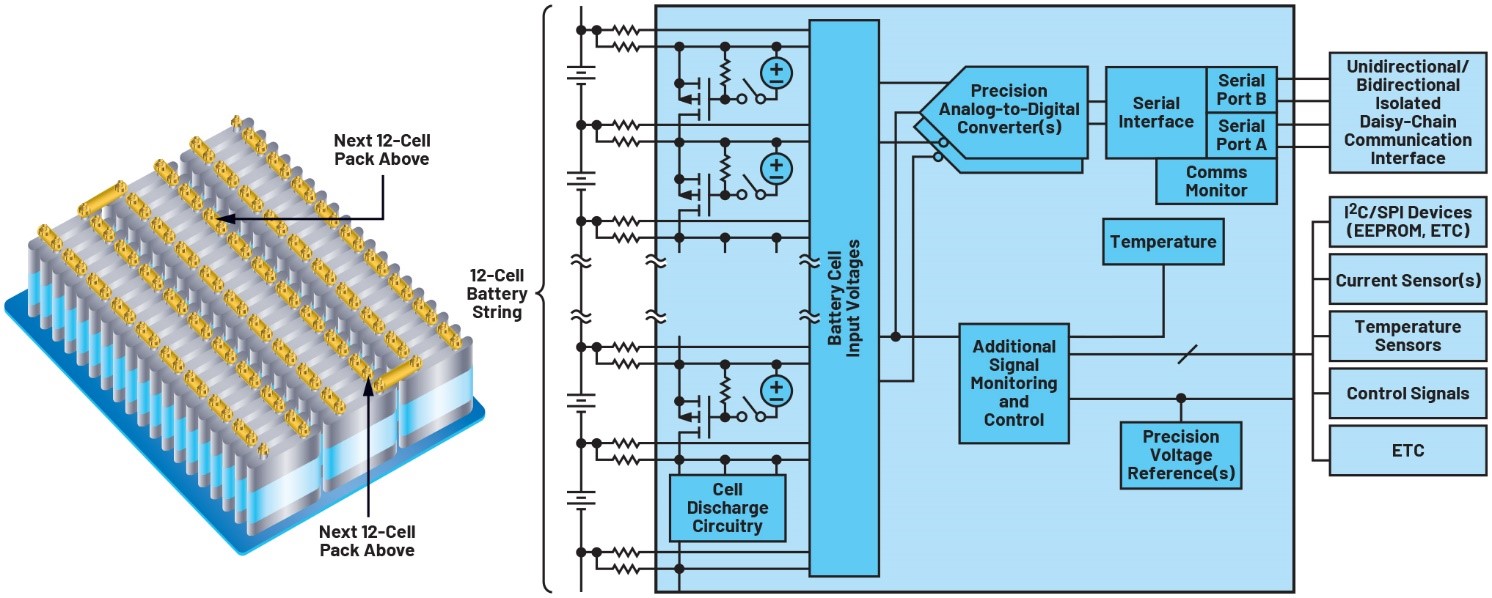

Il dispositivo più critico è probabilmente l’IC per il monitoraggio delle celle ad alta tensione. Gli IC misurano le tensioni e le temperature delle celle della batteria collegate in serie, in genere 12 celle per monitor. La tensione e la temperatura delle celle sono i parametri chiave; l’accuratezza e la sincronia delle misure sono le caratteristiche fondamentali.

L’insieme di queste informazioni consente al BMS di far funzionare le celle al massimo del loro intervallo operativo di sicurezza, senza stressarle. Pertanto, per un BMS le prestazioni di questi monitor di cella sono fondamentali per ottimizzare autonomia, costo, peso e affidabilità di un veicolo. Poiché l’errore di misurazione si traduce in una gestione meno efficace della batteria, i prodotti BMS di ADI hanno sempre offerto la capacità di misurazione più accurata disponibile sul mercato.

La recente introduzione da parte di ADI della famiglia di monitor di cella di precisione ADBMS6815 offre una combinazione ideale di funzioni per ottenere sicurezza, prestazioni ed economicità. Questa famiglia è composta da tre dispositivi di base, che si differenziano per il numero di celle monitorate: l’ADBMS6816 monitora sei celle di batteria, l’ADBMS6817 monitora otto celle di batteria in serie e l’ADBMS6815 monitora una serie di 12 celle. I tre diversi numeri di celle monitorate consentono di gestire svariate configurazioni di celle per un’ampia gamma di configurazioni di pacco batteria.

Descrizione semplificata del monitor per batteria multi-cella.

Inoltre, questi componenti possono essere combinati tra loro per creare una configurazione ideale di canali di monitoraggio di cella. Poiché l’ambiente operativo è caratterizzato da un rumore elettrico estremo, integrano anche un filtro passa-basso regolabile che riduce tale rumore, garantendo misurazioni ad alta fedeltà.

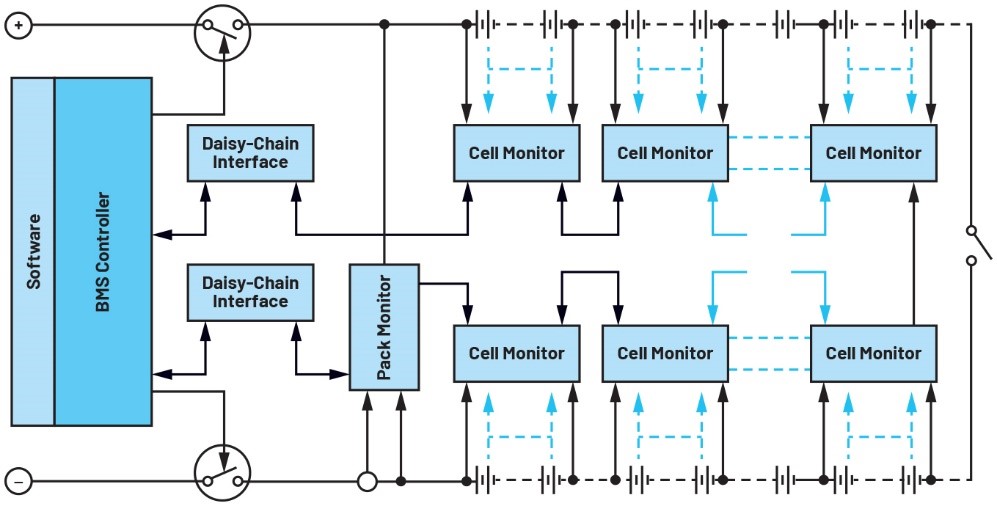

Tecnologia di Comunicazione ADI BMS

I monitor di cella della famiglia ADBMS6815 sono progettati per l’interconnessione in daisy-chain utilizzando un’interfaccia di comunicazione a 2 fili chiamata isoSPI. Si tratta di una rete robusta, insensibile alle EMI ed elettricamente isolata, che consente ai dispositivi BMS di ADI di essere azionati, interrogati e controllati in modo sincrono dal microcontrollore BMS. In questo modo, tutte le celle del pacco possono essere misurate in modo sincrono con i valori di corrente e tensione del pacco utilizzando un dispositivo di monitoraggio del pacco batteria di ADI. Questo collegamento in daisy-chain può essere realizzato con un solo percorso per ciascun dispositivo o con un percorso doppio in configurazione ad anello. Il loop consente di accedere a tutti i dati del monitor di cella nel caso in cui un filo o un connettore si guastino.

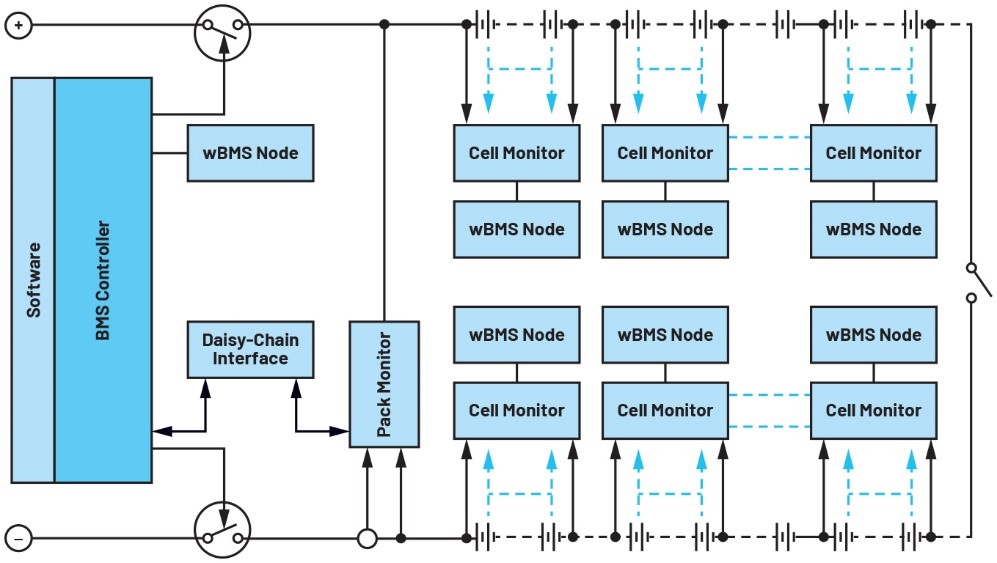

La famiglia ADBMS6815 supporta anche il funzionamento in un BMS di tipo wireless (wBMS), dove il cablaggio in daisy-chain viene sostituito da un nodo BMS wireless a 2,4 GHz in corrispondenza dei monitor di cella.

Sicurezza

Tra tutti gli obiettivi di un BMS, il più importante è garantire la sicurezza del pacco batteria. Riconoscere e risolvere potenziali guasti all’interno di un IC richiede capacità di self-test e ridondanza integrate. Queste funzioni includono percorsi di misura ridondanti, una migliore sincronizzazione tra i segnali di ingresso, capacità di self-test e molto altro.

La famiglia di componenti ADBMS6815 è stata progettata per supportare lo standard ISO 26262 ASIL-D.

L’ISO 26262 è uno standard di sicurezza funzionale universalmente adottato per il settore automotive, progettato per garantire la sicurezza durante l’intero ciclo di vita delle apparecchiature e dei sistemi dei veicoli elettrici. All’interno di questo standard ISO, ASIL-D è una classificazione di rischio che rappresenta il massimo livello di sicurezza automobilistica in un sistema. I componenti di ADI sono progettati e certificati per supportare ASIL-D, per garantire che i produttori automotive che li utilizzano possano raggiungere questo traguardo fondamentale.

Inoltre, rispettando lo standard ISO 26262, i progettisti possono generalmente aderire anche ad altri standard di sicurezza funzionale, come l’IEC 61508, per ottemperare agli standard per applicazioni non-automotive.

Low Power Cell Monitoring (monitoraggio di cella a basso consumo)

Oltre a garantire una fonte di energia stabile, prevedibile e affidabile per l’alimentazione dei veicoli elettrici, il BMS deve garantire che le celle stesse siano sempre sicure. Sebbene sia un evento raro, un difetto in una cella della batteria può causarne nel tempo il cortocircuito e portare a una fuga termica con risultati catastrofici. Per questo motivo, il BMS monitora le condizioni che potrebbero indicare un potenziale problema.

Il solo fatto che le celle della batteria non siano in uso non le rende inerti. In quanto dispositivi elettrochimici, anche quando sono a riposo cambiano nel tempo. In altre parole, la degenerazione di una cella danneggiata può continuare anche quando il veicolo non è in funzione. Per garantire un monitoraggio continuo delle celle all’interno di un pacco batteria, anche quando il veicolo è spento, ADI ha sviluppato il Low Power Cell Monitoring (LPCM), una funzione avanzata di monitoraggio di cella che controlla periodicamente e autonomamente i parametri chiave delle celle della batteria. Con la funzione LPCM, i monitor di cella, se rilevano potenziali problemi, riattivano il BMS affinché effettui i controlli appropriati. Il BMS viene messo in allerta anche se i monitor di cella non forniscono una conferma positiva periodica.

Flessibilità, Capacità e Convenienza

A complemento delle caratteristiche di sicurezza, affidabilità e prestazioni già descritte, la famiglia ADBMS6815 offre una combinazione ideale di funzionalità per soddisfare un’ampia gamma di requisiti. Questi dispositivi utilizzano lo stesso package e la stessa disposizione dei pin, consentendo ai progettisti di combinare i diversi numeri di canali (per ogni dispositivo vengono monitorate 6, 8 e 12 celle della batteria) per creare un progetto generale che può soddisfare una gamma più ampia di configurazioni di pacchi batteria per veicoli elettrici o moduli di celle. Questi componenti includono anche I/O generici che possono funzionare come ingressi digitali, uscite digitali o ingressi analogici. Quando funzionano come ingressi analogici, possono misurare qualsiasi tensione fino a 5 V con la stessa precisione di misura della cella primaria. Inoltre queste misure ausiliarie, come quelle di temperatura o corrente, possono essere sincronizzate con le misure delle singole celle per una maggiore precisione di calcolo.

SOC.

Schema di un BMS cablato.

wBMS sostituisce i cavi di comunicazione con segnali radio.

Questi pin di I/O possono anche controllare dispositivi periferici I2C o SPI, consentendo funzioni più complesse, come l’aggiunta di multiplexer per ampliare il numero degli ingressi analogici o EEPROM per memorizzare le informazioni di calibrazione. Infine, tali componenti integrano la funzionalità di bilanciamento delle celle, con la quale è possibile scaricare qualsiasi cella con una corrente fino a 300 mA. Ciò consente al sistema di equalizzare e mantenere un SOC uguale tra tutte le celle del pacco. Il processo di equalizzazione può essere impostato per un periodo specifico e interrotto automaticamente al raggiungimento di soglie preimpostate. Ciò consente il bilanciamento sul lungo periodo, anche quando il monitor di cella della batteria è in modalità sleep.

Caratteristiche Comuni

- ADBMS6815 (12-canali)

- ADBMS6817 (8-canali)

- ADBMS6816 (6-canali)

- Supporta il livello di integrità D della sicurezza automotive

- Errore massimo complessivo nell’arco della vita del dispositivo: 1,5 mV

- Architettura espandibile per pacchi batteria ad alta tensione

- 304 μs per la misura di tutte le celle di un sistema

- ADC a 16-bit con filtro di rumore programmabile

- Bilanciamento passivo della cella fino a 300 mA per canale con controllo PWM programmabile

- Comunicazione isoSPI a 2 Mbps elettricamente isolata

- Usa solo 2 fili e condensatori o trasformatore

- La comunicazione reversibile supporta la topologia ad anello; consente di comunicare anche in caso di guasto lungo il percorso

- Interfaccia general-purpose a 7 pin utilizzabili come ingressi analogici o digitali o uscite digitali; supporta sensori di temperatura ed è configurabile come I2C o SPI main

- Corrente di alimentazione in sleep mode 5,5 μA

- Package LQFP a 48-pin di 7 mm × 7 mm

Conclusione

Entro i prossimi 30 anni, il mondo passerà dai veicoli a combustione interna ai veicoli elettrici. La garanzia che ciò accada sarà proprio l’uso enormemente inefficiente della benzina, un prodotto che deriva da una risorsa limitata. Le preoccupazioni geopolitiche e ambientali non faranno che accelerare il trend. Le auto elettriche rappresentano il futuro e la tecnologia BMS è un fattore chiave.

I prodotti BMS all’avanguardia, come quelli della famiglia ADBMS6815, stanno rendendo tale futuro possibile. Questi IC sono certificati in conformità allo standard ISO 26262 ASIL-D e offrono la massima precisione del settore per quanto riguarda la misurazione della tensione e della temperatura delle celle della batteria. La famiglia ADBMS6815 è l’ultima di molte generazioni di IC per il monitoraggio della batteria, progettati per superare i requisiti ambientali, di affidabilità e di sicurezza delle applicazioni dell’industria automotive e industriale. Continuano a soddisfare in modo efficiente i requisiti stringenti e in continua evoluzione per le flotte di EV e i grandi sistemi di accumulo di energia. I progettisti possono scegliere ADI, certi che la nostra tecnologia offra un BMS affidabilissimo e apra la strada ai sistemi all’avanguardia basati sulle nostre innovazioni in continua espansione per il domani.

di Greg Zimmer, Analog Devices